Автоматизация котлового оборудования в отопительных системах

В качестве примера рассмотрим автоматизацию работы стандартного котла ДКВР-4/13ГМ в составе системы отопления. Паровой котел – объект повышенной опасности и автоматизация его работы целесообразна не только с экономической точки зрения, но и с позиций обеспечения безопасности обслуживающего персонала. Кроме того, оптимальный режим работы увеличивает ресурс входящего в состав системы технологического оборудования, составляющего несколько контуров. В них-то и нужно наладить автоматическую регулировку параметров. Что это за контуры и каковы конкретные задачи по автоматизации их работы?

Во-первых, это давление пара на выходе из котла. Оно должно соответствовать штатной нагрузке и поэтому как превышение, так и понижение его уровня нежелательно. Давление пара пропорционально количеству сжигаемого за единицу времени топлива. Избыток подаваемого в топку топлива приводит к повышению давления, а недостаток – к его понижению. Поэтому топлива должно подаваться ровно столько, сколько необходимо для обеспечения равномерной и постоянной подачи пара на нагрузку, т.е. в систему отопления. Клапан топливоподачи, снабженный электроприводом, решает эту задачу. Однако приводом нужно управлять, причем, в автоматизированном режиме.

Во-вторых, необходимо регулировать подачу воздуха в топку, чтобы обеспечить наиболее экономичный режим горения. Если воздуха недостаточно, топливо сгорает не полностью, что влечет за собой экономические потери и загрязнение окружающей среды. Но и избыток воздуха недопустим, поскольку приводит к образованию двуокиси азота. Это высокотоксичное вещество может при высоких концентрациях вызвать отек легких, а смешиваясь с парами воды в атмосфере, образует азотную кислоту. Возможно, вам приходжилось видет оранжевый дым из труб промышленных предприятий? Он назвается «лисий хвост». Это и есть «бурый газ», NO2. Чтобы избежать образования этого вещества, необходимо автоматизировать подачу воздуха путем подачи управляющих сигналов на привод вентилятора либо иного воздухонагнетателя.

В-третьих, необходимо поддерживать в автоматическом режиме необходимый уровень разрежения в верхней части топочной камеры, который должен быть на 0,1 кПа больше, чем в нижней. В противном случае пламя будет прижиматься книзу, вследствие чего будет обгорать нижняя часть топки и горелка. Кроме того, продукты сгорания начнуть поступать в помещение котельной – так бывает, когда в обычной печке плохая тяга и дым тянет в дом, а не в трубу. Если же разряжение превысит допустимые пределы, то в топку будет подсасываться воздух извне, охлаждая ее и снижая КПД системы в целом. Кроме того, увеличенная тяга приведет к более интенсивной работе дымососа, а следовательно, и повышенному потреблению электроэнергии.

В-четвертых, необходимо сохранять постоянным уровень воды в котле. Уровень ниже нормы приводит к пережиганию труб, а превышение уровня снижает эффективность работы. В данном контуре автоматизируется работа привода клапана, подающего воду в котел.

В состав автоматизированной системы, как легко догадаться, наряду с датчиками, реле, манометрами и термометрами, а также исполнительными механизмами и контроллером входит и ДМ-3583М. Данная система обеспечивает не только бесперебойную работу котлового оборудования в автоматическом режиме, но и защиту от повышения или понижения давления газа (пара) или разряжения в топке, колебаний уровня воды в котле, а также от аварийного останова дымососа или воздухонагнетателя и прочих опасных сюрпризов. Легко себе представить, к каким последствиям может привести взрыв котла, наполненного пятью с половиной кубометрами кипящей воды, температура пара в котором достигает почти 200°С, а давление составляет 1,3 МПа в объеме два с лишним кубометра. Когда перегретый пар разрывает сталь толщиной 13 мм, согласитесь, лучше находится как можно дальше от этого места.

При помощи измерения уровня определяют:

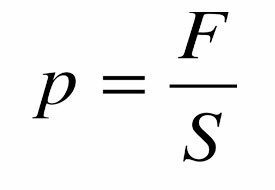

При помощи измерения уровня определяют: Давление — единица силы, действующая перпендикулярно на единицу площади.

Давление — единица силы, действующая перпендикулярно на единицу площади.